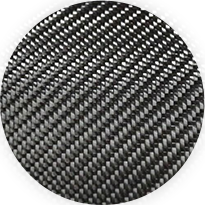

Aplicação profissional de tecido de fibra de carbono em reparos automotivos

Nas áreas de reparo automotivo de alta qualidade e modificação de desempenho, a aplicação de pano de fibra de carbono tornou-se cada vez mais comum. Não é usado apenas para decoração de aparência, mas mais frequentemente como material de reforço estrutural. Quando os painéis da carroceria, para-choques ou componentes estruturais internos de um veículo desenvolvem rachaduras ou exigem reforço local, o tecido de fibra de carbono oferece uma solução leve e de alta resistência. O processo de reparo normalmente envolve lixar e limpar meticulosamente a área danificada e, em seguida, aplicar várias camadas de pano de fibra de carbono pré-impregnado. Após prensagem e cura, a resistência da área reparada pode até exceder a do material original. Esta técnica não apenas corrige os danos, mas também melhora o desempenho do componente até certo ponto, atendendo às demandas de carros modificados de corrida e de alto desempenho que buscam extrema leveza e rigidez.

A chave para uma colagem bem-sucedida: o mistério colaborativo da resina epóxi e do tecido de fibra de carbono

Embora o próprio tecido de fibra de carbono possua resistência extremamente alta, ele deve contar com resina epóxi como matriz para uni-lo em um todo e transferir cargas, um processo conhecido como moldagem de material compósito. A escolha da resina epóxi é crucial; ele precisa ter baixa viscosidade, boa molhabilidade e, em última análise, alta resistência e tenacidade. A proporção correta de mistura entre resina e endurecedor é um pré-requisito para garantir a progressão completa da reação de cura; qualquer desvio pode resultar em um produto final pegajoso, quebradiço ou sem resistência. O processo de aplicação da resina exige paciência e habilidade. É essencial garantir que cada mecha de fibra esteja totalmente encapsulada em resina, tentando evitar a introdução excessiva de bolhas de ar, pois essas bolhas podem se tornar pontos de concentração de tensão, reduzindo o desempenho geral do produto acabado.

Etapas principais do pré-tratamento de superfície

Qualquer adesão bem-sucedida começa com uma preparação perfeita da superfície. A superfície do substrato a ser reparado ou reforçado deve ser cuidadosamente limpa para remover todo óleo, poeira e umidade. Isto é seguido por rugosidade, normalmente feita com lixa, que não só aumenta a área de superfície de colagem, mas também fornece pontos de travamento mecânico. Para algumas superfícies lisas não metálicas ou metálicas, podem ser necessários primers específicos para melhorar a ligação química entre a resina epóxi e o substrato. Negligenciar ou executar incorretamente o pré-tratamento de superfície levará diretamente ao descolamento da camada de fibra de carbono do substrato, fazendo com que todo o projeto de reforço ou reparo falhe.

Melhores práticas para misturar e aplicar resina

Ao misturar resina epóxi e endurecedor, use recipientes limpos e varetas de agitação e pese rigorosamente os componentes de acordo com a proporção especificada nas instruções do produto. A agitação deve ser lenta e completa, raspando as laterais e o fundo do recipiente para garantir uma mistura uniforme, processo que geralmente leva de dois a três minutos. Deixar a mistura descansar por um momento após mexer ajuda a escapar das bolhas de ar. Durante a aplicação, primeiro pincele uma fina camada de resina no substrato preparado como primer. Em seguida, coloque o pano de fibra de carbono pré-cortado por cima. Usando um pincel ou rolo embebido em resina, pressione e escove gradualmente do centro do pano para fora, forçando a resina a penetrar nas fibras e expelir as bolhas de ar presas. Repita este processo até atingir o número desejado de camadas.

Escolhendo o material certo: interpretando os parâmetros de peso e espessura do tecido de fibra de carbono

As especificações do tecido de fibra de carbono são geralmente indicadas pelo seu peso por unidade de área (peso areal, por exemplo, 200g/m², 300g/m²) e densidade de trama. O peso areal afeta diretamente a espessura do produto acabado e a quantidade de material utilizado; um peso de área maior significa tecido mais grosso e maior resistência por camada. A seleção envolve equilibrar requisitos de resistência, limitações de peso e conveniência de aplicação. Para peças com curvas complexas ou que exigem múltiplas camadas, o tecido com gramatura menor é mais fácil de moldar e menos propenso a enrugar. Para superfícies planas ou projetos que priorizem eficiência, pode-se optar por tecidos com maior gramatura de área para reduzir o número de camadas. A compreensão desses parâmetros ajuda a fazer a escolha mais econômica e eficaz com base nas necessidades específicas do projeto.

Além da indústria: explorando o potencial do tecido de fibra de carbono em projetos criativos DIY

A aplicação de tecido de fibra de carbono vai muito além do setor industrial; entrou nas oficinas de inúmeros hobbyistas e artistas. Sua textura tecida preta exclusiva e seu toque tecnológico futurista tornam-no um material ideal para a criação de itens personalizados. Desde o reforço de estruturas de drones e fabricação de peças leves de modelos até a criação de capas de telefone exclusivas, capas de laptop e até esculturas artísticas e folheados de móveis, o tecido de fibra de carbono fornece uma base sólida para a realização da criatividade. O processo DIY permite aos criadores o controle total sobre a forma e os detalhes do seu trabalho, experimentando a alegria completa da criação, desde o design até o produto acabado.

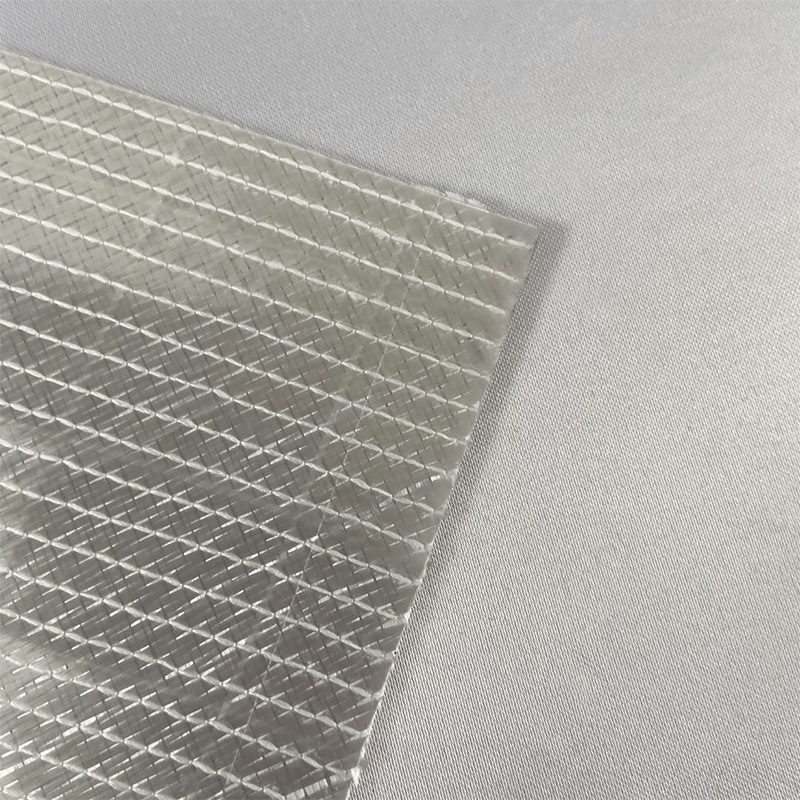

Esclarecendo conceitos: a diferença essencial entre tecido de fibra de carbono e reboque de fibra de carbono

Embora o tecido de fibra de carbono e o reboque de fibra de carbono compartilhem a mesma origem, suas formas e usos são significativamente diferentes. O pano de fibra de carbono é um tecido em folha tecido a partir de filamentos de fibra de carbono, oferecendo boa capacidade de drapeado que permite cobrir facilmente moldes ou peças de trabalho, tornando-o adequado para a maioria dos cenários que exigem reforço de superfície. O reboque de fibra de carbono, por outro lado, refere-se a um feixe de filamentos de carbono contínuos paralelos e não tecidos, geralmente fornecidos em carretéis. O reboque é usado principalmente em processos de enrolamento de filamentos, como fabricação de tubos e cilindros de gás, ou em processos de pultrusão para criar perfis. Sua direção de fibra é altamente alinhada, proporcionando resistência extremamente alta em uma única direção, mas sem estabilidade transversal.