Por que o feltro de fibra de carbono se torna a escolha preferida para materiais de alto desempenho em vários campos

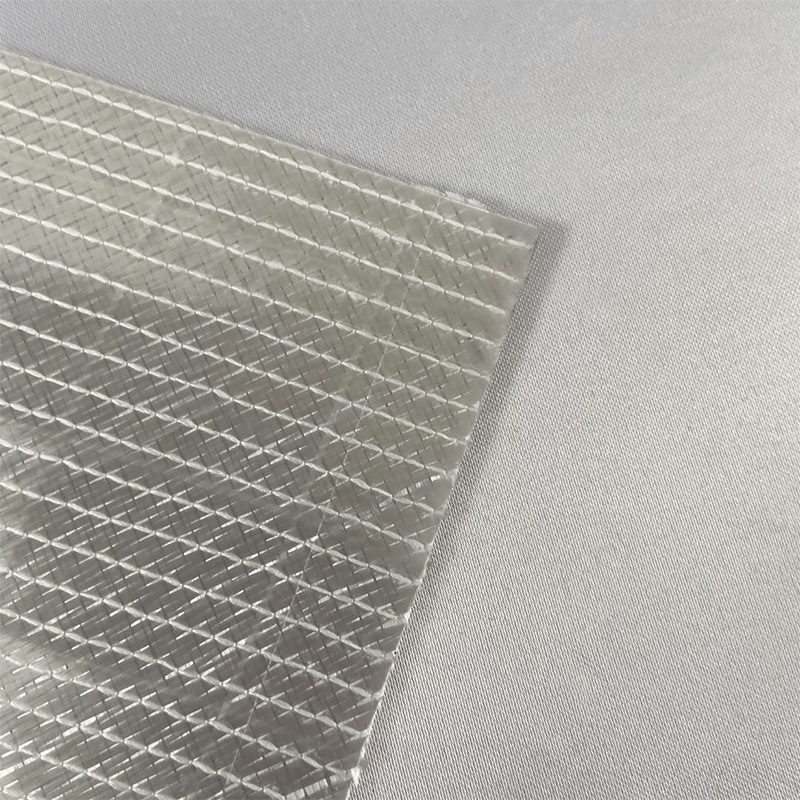

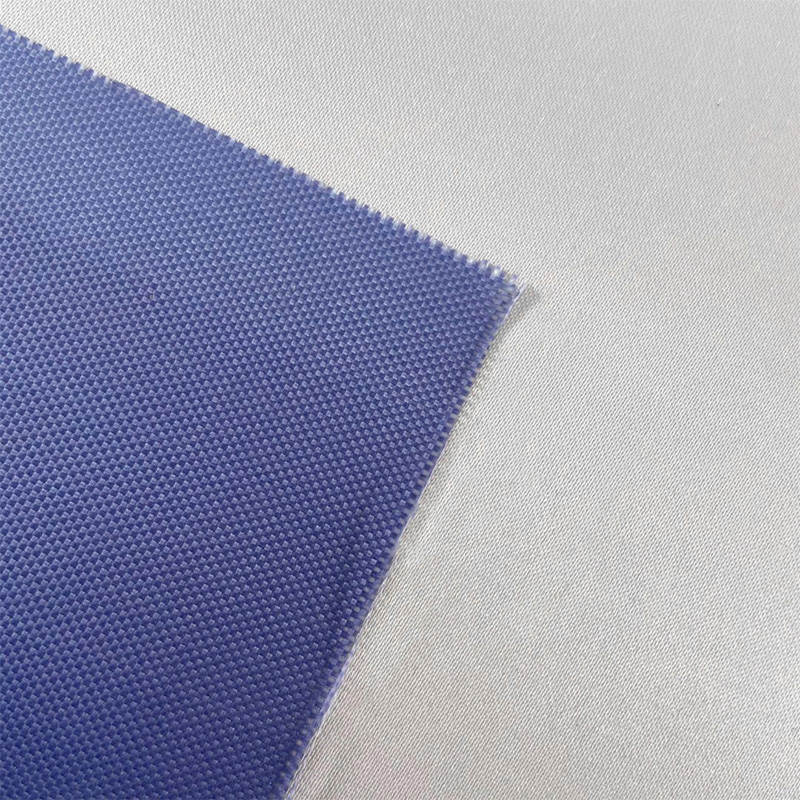

Feltro de fibra de carbono , com suas propriedades compostas de peso leve, resistência a altas temperaturas e alta resistência, tornou-se uma alternativa importante aos materiais tradicionais em proteção ambiental, energia, aeroespacial e outros campos. Suas principais vantagens decorrem de sua estrutura e composição únicas: uma rede porosa formada por fibras de carbono entrelaçadas desordenadamente não apenas retém a alta resistência das próprias fibras de carbono (resistência à tração de até 3.000 MPa ou mais), mas também possui excelente permeabilidade ao ar e adsorção devido à sua porosidade (geralmente 40%-80%). Em termos de peso, o feltro de fibra de carbono tem uma densidade de apenas 1,6-2,0g/cm³, menos de um quarto da do aço, mas pode suportar temperaturas acima de 2.000°C, excedendo em muito o limite de resistência ao calor dos materiais metálicos. Esta característica o torna adequado para aplicações de filtração de alta temperatura (como tratamento de gases de combustão de fornos industriais), onde pode tolerar altas temperaturas de gases de combustão enquanto intercepta partículas através de sua estrutura porosa. No setor de energia, quando utilizado como substrato de eletrodo de bateria, pode atender simultaneamente às necessidades de condutividade e permeabilidade eletrolítica. Além disso, o feltro de fibra de carbono apresenta estabilidade química extremamente forte e dificilmente reage com ácidos ou álcalis, exceto com alguns oxidantes fortes, tornando-o adequado para uso a longo prazo em ambientes corrosivos. Comparado com materiais alternativos como o feltro de fibra de vidro, tem melhor resistência à fadiga e é menos propenso à fragilização e fratura após tensões repetidas, ocupando assim uma posição insubstituível em aplicações de ponta que exigem desempenho e longevidade.

Teste de eficiência e aplicação de feltro de fibra de carbono na filtragem de fumaça em alta temperatura

Em cenários de filtragem de fumaça de alta temperatura, como fornos industriais e incineração de resíduos, a eficiência de filtragem e a estabilidade da fibra de carbono precisam ser verificadas por meio de testes padronizados. Um método de teste comumente usado é o “experimento de simulação de gás de combustão de alta temperatura”: fixar uma amostra de feltro de fibra de carbono de 5-10 mm de espessura em um dispositivo de filtração, introduzir gás de combustão simulado contendo partículas com um diâmetro de 0,1-10μm (temperatura definida para 800-1200 ℃, taxa de fluxo 1,5-2 m/s) e medir a concentração de partículas antes e depois da filtração após 24 horas de filtração contínua. O padrão qualificado é que a eficiência de filtração para partículas maiores que 0,3μm seja ≥99%, e o aumento na resistência de filtração não exceda 30% do valor inicial. Em aplicações práticas, os métodos de tratamento precisam ser selecionados de acordo com a composição do gás de combustão: para gases de combustão contendo gases ácidos (como névoa de ácido sulfúrico), deve-se usar feltro de fibra de carbono tratado com silano para aumentar a resistência à corrosão através da modificação da superfície; para cenários contendo partículas oleosas, o corpo de feltro deve ser tratado com um revestimento hidrofóbico para evitar o entupimento dos poros. Durante a instalação, o feltro de fibra de carbono precisa ser transformado em bolsas de filtro plissadas para aumentar a área de filtração e reduzir a resistência do ar, com um espaçamento de 10-15 cm entre as bolsas de filtro para garantir a passagem uniforme dos gases de combustão. Durante o uso, a limpeza por sopro em alta temperatura (usando ar comprimido de 200-300 ℃ para purga reversa) deve ser realizada a cada 3-6 meses para remover partículas aderidas à superfície e manter a estabilidade da eficiência de filtração.

Análise comparativa da resistência à corrosão entre feltro de fibra de carbono e feltro de fibra de vidro

A diferença na resistência à corrosão entre o feltro de fibra de carbono e o feltro de fibra de vidro reflete-se principalmente na estabilidade química e na adaptabilidade ambiental, e a seleção deve ser baseada nas características médias do cenário de uso. Em ambientes ácidos (como tratamento de águas residuais industriais com pH 2-4), o feltro de fibra de carbono apresenta vantagens significativas: seu principal componente é o carbono, que possui forte inércia química. Quando em contato prolongado com ácidos não oxidantes, como ácido clorídrico e ácido sulfúrico, a taxa de perda de peso é inferior a 1% ao ano, enquanto o feltro de fibra de vidro (contendo dióxido de silício) será corroído pelo ácido devido à ligação silício-oxigênio, com uma taxa de perda de peso de 5% a 8% ao ano, e a superfície apresentará escamação. Em ambientes alcalinos (como sistemas de dessulfurização de gases de combustão com pH 10-12), a resistência à corrosão dos dois é relativamente semelhante, mas o feltro de fibra de carbono tem melhor capacidade anti-fragilização - o feltro de fibra de vidro perderá gradualmente a tenacidade sob a ação de longo prazo de álcalis fortes e é propenso a fraturar sob força externa, enquanto a taxa de retenção de propriedades mecânicas do feltro de fibra de carbono pode chegar a mais de 80%. Para ambientes que contêm fluoretos (como tratamento de gases residuais em células eletrolíticas de fábricas de alumínio), a tolerância do feltro de fibra de carbono é muito superior à do feltro de fibra de vidro, porque os íons de fluoreto reagem com o silício no vidro para formar gás fluoreto de silício, levando à degradação do material, enquanto a fibra de carbono não reage com ele. Além disso, o feltro de fibra de carbono dificilmente é afetado por solventes orgânicos (como tolueno e acetona), enquanto o revestimento de resina do feltro de fibra de vidro pode ser dissolvido, resultando em estrutura solta.

Pontos-chave na tecnologia de processamento e corte para substratos de eletrodos de bateria de feltro de fibra de carbono

Ao processar feltro de fibra de carbono em substratos de eletrodos de bateria, a precisão do corte e o tratamento de superfície afetam diretamente o desempenho do eletrodo, exigindo controle rigoroso dos detalhes do processo. Antes do corte, o feltro de fibra de carbono precisa ser pré-tratado: coloque-o plano em um ambiente com temperatura de 20-25°C e umidade de 40%-60% por 24 horas para eliminar tensões internas no material e evitar empenamento após o corte. Máquinas de corte a laser devem ser usadas para corte, com potência do laser definida para 50-80W e velocidade de corte de 50-100mm/s. Este método pode evitar o desprendimento da fibra da borda causado pelo corte mecânico e, ao mesmo tempo, a aresta de corte é derretida instantaneamente por alta temperatura para formar uma borda lisa e selada, reduzindo o derramamento de impurezas da fibra no uso subsequente. O erro de tamanho de corte deve ser controlado dentro de ±0,1mm, especialmente para substratos usados em baterias laminadas. O desvio excessivo de tamanho levará a um mau alinhamento do eletrodo e afetará a eficiência de carga-descarga. Após o corte, é necessário um tratamento de ativação de superfície: mergulhe o feltro de fibra de carbono em solução de ácido nítrico 5%-10%, trate-o a 60 ℃ por 2 horas, retire-o e enxágue-o com água deionizada até ficar neutro. Após a secagem, o número de grupos hidroxila superficiais pode ser aumentado em mais de 30%, aumentando a força de ligação com materiais eletrodos ativos. O substrato tratado deve ser revestido com eletrodos dentro de 48 horas para evitar a degradação da atividade superficial devido à exposição prolongada.

Lei de influência da espessura da camada de isolamento de feltro de fibra de carbono no efeito de isolamento térmico

Quando o feltro de fibra de carbono é usado como camada de isolamento de equipamentos de alta temperatura, a relação entre sua espessura e o efeito de isolamento térmico não é linear e precisa ser projetada cientificamente de acordo com a temperatura de trabalho do equipamento. Na faixa da temperatura ambiente a 500°C, o efeito de isolamento térmico melhora significativamente com o aumento da espessura: quando a espessura aumenta de 5mm para 20mm, a condutividade térmica diminui de 0,05W/(m·K) para 0,02W/(m·K), e o desempenho do isolamento térmico aumenta em 60%, porque o aumento da espessura estende o caminho de condução de calor, e a camada de ar estática nos poros dificulta a transferência de calor. Quando a temperatura excede 800°C, a influência da espessura no efeito de isolamento térmico enfraquece - ao aumentar de 20 mm para 30 mm, a condutividade térmica diminui apenas 5% -8%, porque a radiação de calor se torna o principal modo de transferência de calor em altas temperaturas, e simplesmente aumentar a espessura tem um efeito limitado na redução da transferência de calor por radiação. Em aplicações práticas, as estruturas compostas precisam ser selecionadas de acordo com a temperatura de trabalho: uma única camada de feltro de fibra de carbono pode ser usada abaixo de 500°C, com espessura de 10-15mm; para 800-1200 ℃, é necessária uma estrutura composta de “camada reflexiva de feltro de fibra de carbono”, ou seja, cada feltro de fibra de carbono de 10 mm é combinado com uma camada reflexiva de folha de alumínio, que usa a camada reflexiva para bloquear a radiação de calor. Neste momento, a espessura total controlada em 20-25mm pode atingir o efeito ideal, e a espessura excessiva aumentará a carga do equipamento. Durante a instalação, é necessário garantir que a camada de isolamento seja perfeita, com sobreposição de 5 a 10 mm nas juntas, e fixada com costura de linha resistente a altas temperaturas para evitar que o ar quente penetre pelas frestas.

Métodos de implementação para aumentar a resistência do feltro de fibra de carbono por meio de tratamento químico

Para aumentar a resistência do feltro de fibra de carbono através do tratamento químico, é necessário adotar um processo de cura por impregnação para fortalecer a estrutura geral, visando a fraca força de ligação entre suas fibras. Um método comumente usado é o tratamento de impregnação de resina: selecione resina epóxi resistente a altas temperaturas (resistência à temperatura ≥200 ℃), misture-a com o agente de cura na proporção de 10: 1, adicione uma quantidade apropriada de acetona para diluir até uma viscosidade de 500-800mPa·s, mergulhe completamente o feltro de fibra de carbono nele e remova a espuma em um ambiente de vácuo (-0,09 MPa) por 30 minutos para garantir que o a resina penetra totalmente nos poros. Retire-o e aperte-o com um rolo para controlar o conteúdo de resina para 30% -40% do peso do feltro (o excesso aumentará o peso, enquanto o insuficiente limitará o efeito de fortalecimento), em seguida, pré-cure-o em um forno a 120 ℃ por 1 hora e, em seguida, aqueça-o a 180 ℃ para curar por 2 horas, de modo que a resina forme uma estrutura de rede tridimensional para unir firmemente as fibras de carbono. Após este tratamento, a resistência à tração do feltro de fibra de carbono pode ser aumentada em 50% -80% e a resistência ao rasgo é melhorada de forma mais significativa. Para cenários que exigem maior resistência, o tratamento de modificação de nanotubos de carbono pode ser usado: mergulhe o feltro de fibra de carbono em uma dispersão de nanotubos de carbono (concentração de 0,5% a 1%), realize tratamento ultrassônico por 30 minutos para fazer os nanotubos de carbono aderirem à superfície da fibra e, em seguida, carbonize a 800 ℃ por 1 hora sob a proteção de gás inerte. Os nanotubos de carbono formarão uma estrutura de “ponte” entre as fibras, melhorando ainda mais a resistência e mantendo a resistência do material a altas temperaturas. O feltro de fibra de carbono tratado precisa passar por testes de resistência para garantir que a resistência à tração seja ≥50MPa, atendendo aos requisitos de rolamento estrutural.